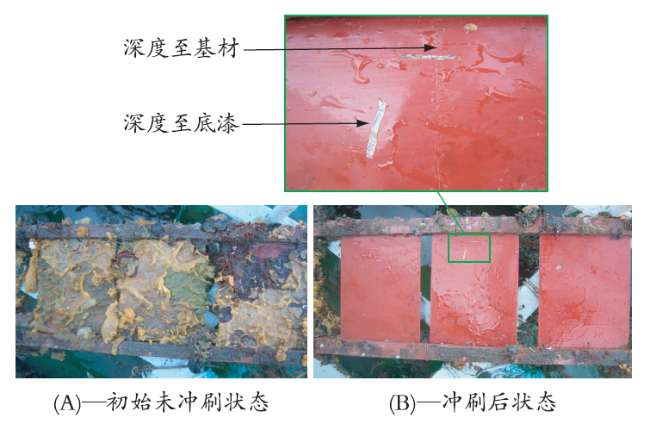

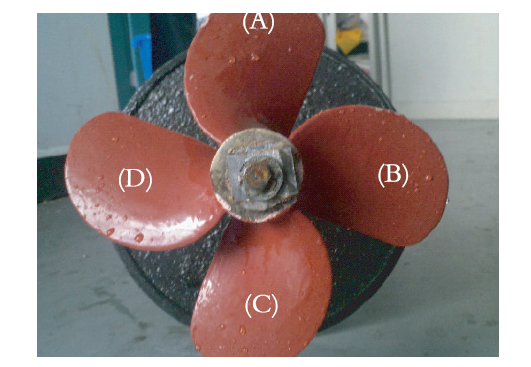

船舶在低速运行或停航状态下,螺旋桨铜合金基材表面易形成黑色的氧化膜

[1],为污损海生物(藤壶、石灰虫、海鞘等)的附着提供了基础,导致螺旋桨表面粗糙度显著增大,厚度增加。尤其在南海等高温海域,污损海生物生长旺盛,短时间内就会造成螺旋桨表面严重污损

[2,3]。由此导致螺旋桨推进效率显著下降,同时,污损海生物代谢所产生的酸性物质会加速螺旋桨基材的腐蚀

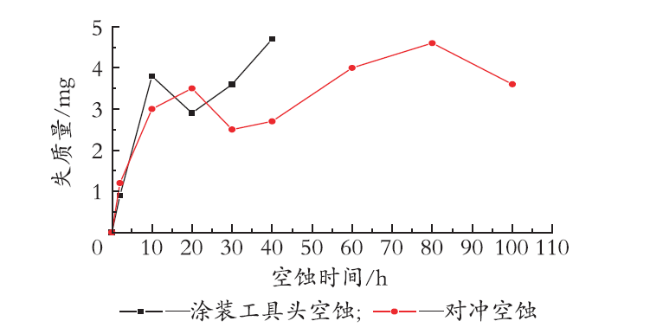

[3,4,5]。在高速航行状态下,由于螺旋桨的几何形状设计难以满足流体力学的理想要求,并且受制于加工条件,导致桨叶表面局部区域形成涡流,在低压区引起溶解气体的析出或者介质的汽化形成气泡,进入高压区时气泡瞬间溃灭形成强烈的冲击波。气泡不断形成并不断溃灭,从而对基材表面产生循环磨损,引起空泡腐蚀,空泡腐蚀现象会显著缩短螺旋桨等机械构件的服役寿命

[6,7,8]。目前对螺旋桨耐空泡腐蚀方法的研究主要集中在材料本身的性能上

[9,10,11],而对涂层防护技术的研究较少。

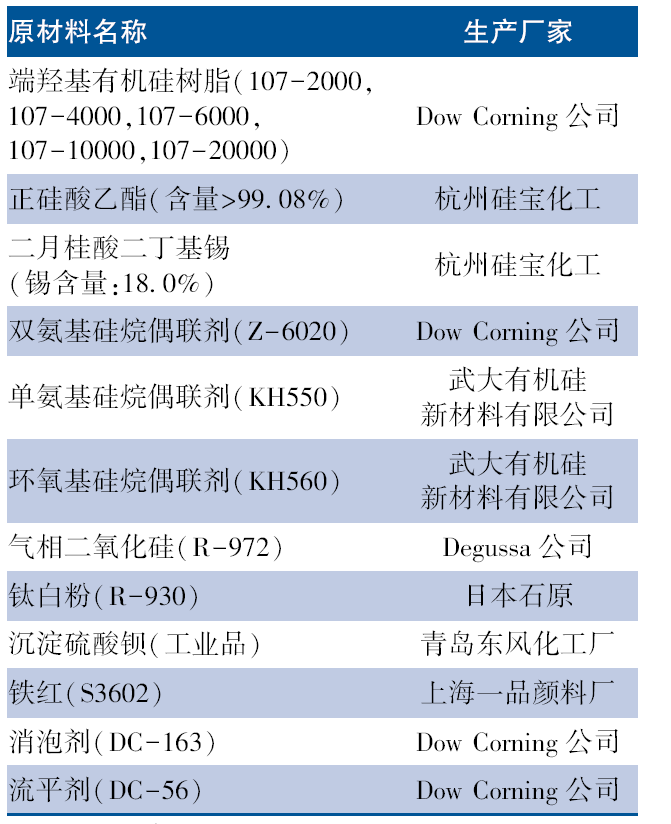

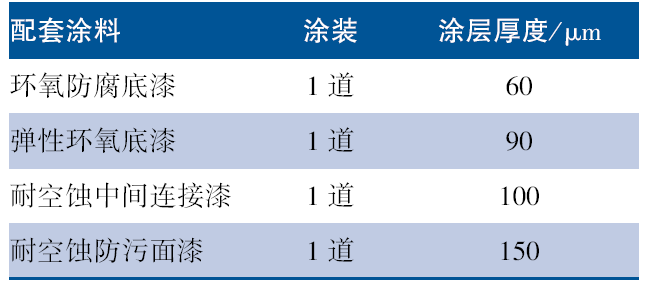

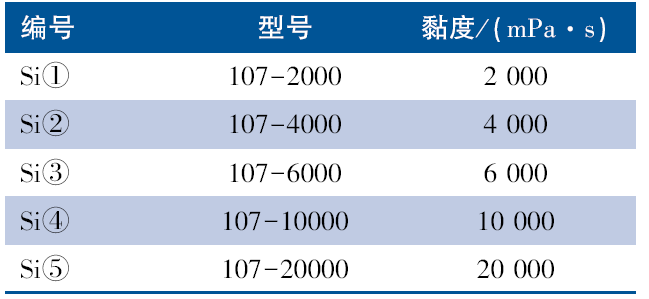

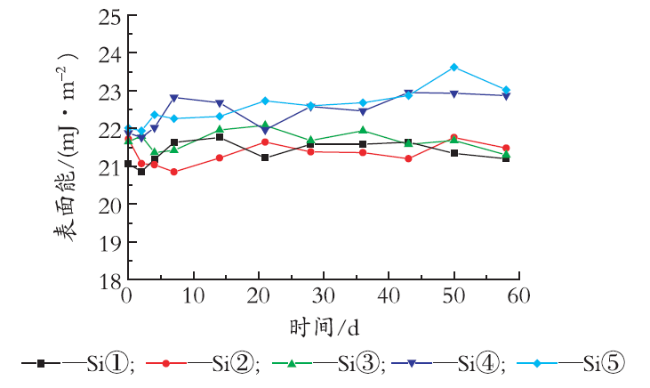

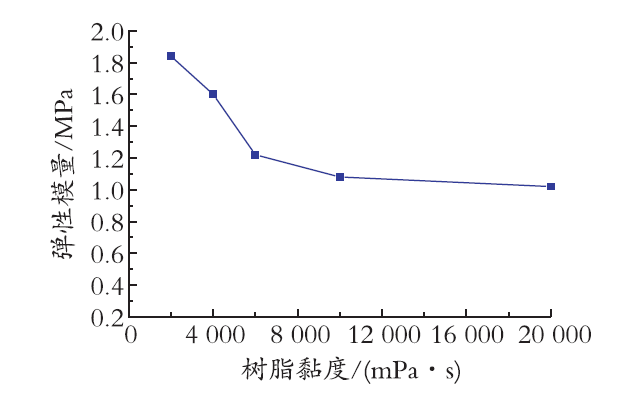

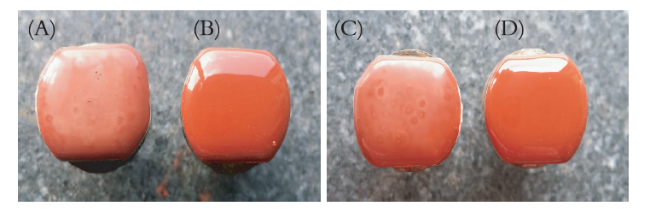

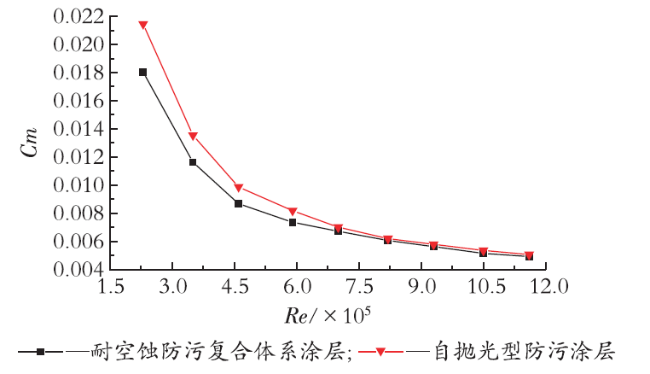

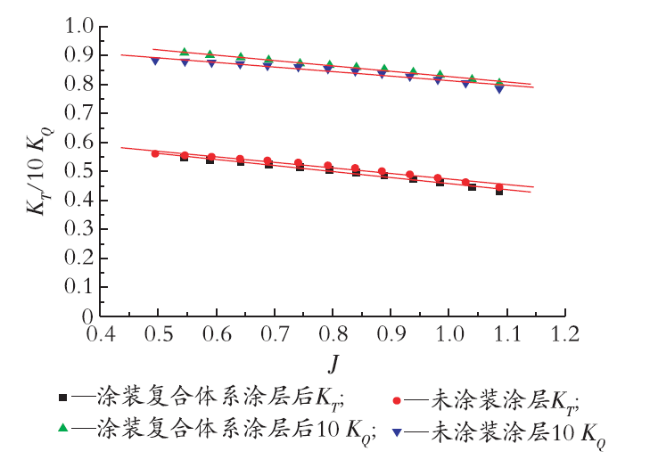

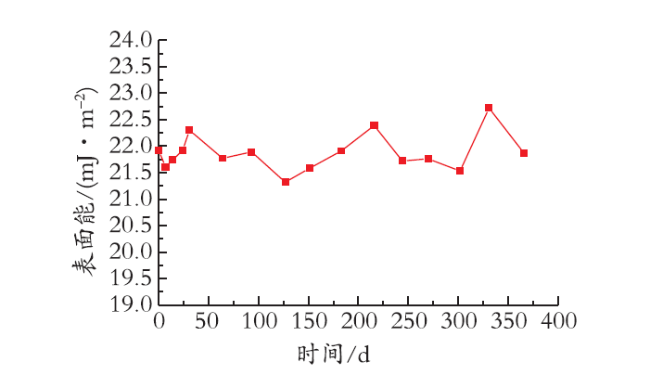

目前国外在船舶螺旋桨耐空泡腐蚀防污涂层技术方面已开展了深入的研究工作,并已取得大量成功应用案例,而国内在此方面的研究尚处于起步阶段。本文采用国际上成熟的弹性体污损释放型防污涂层技术,同时结合船舶螺旋桨的实际服役工况,设计了高附着力底漆/弹性缓冲漆/耐空蚀防污连接漆/耐空蚀有机硅防污面漆的复合体系,研制出一种兼具耐空泡腐蚀功能和防污功能的涂料配套体系。高附着力底漆能够将耐空蚀防污涂料体系牢固粘结在高电位铜合金基材表面;弹性缓冲漆负责三次缓冲空泡溃灭时产生的冲击能;耐空蚀防污连接漆为面漆提供优异的粘结作用,同时二次缓冲空泡溃灭时产生的冲击能;耐空蚀有机硅防污面漆能够一次缓冲空泡溃灭时产生的冲击能,同时使得污损海生物难以附着

[12,13]。